Процесс производства фанеры

на примере "Сыктывкарского фанерного завода".

на примере "Сыктывкарского фанерного завода".

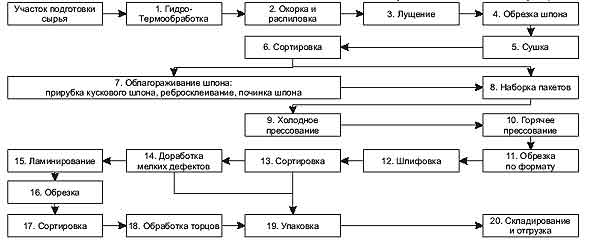

схема производственного процесса

линия окорки и лущения  детектор влажности шпона  линия шлифования фанеры  линия форматной обрезки фанеры |

1-6 стадии На участке подготовки сырья осуществляется сортировка фанерного сырья и его гидротермообработка с целью получения гладкого и плотного шпона. После гидротермообработки кряжи поступают в распиловочно-окорочный цех, где они очищаются от коры и распиливаются на чураки, из которых в дальнейшем лущится шпон. Шпон в свою очередь обрезается на требуемый формат, сушится и сортируется.

7 стадия После сортировки шпон чинится (из листов шпона удаляются дефекты с последующей вставкой качественного шпона), прирубается по формату (кусковой шпон выравнивают по кромкам) и поступает на линию ребросклеивания для получения полноформатного шпона. 8-10 стадии Отсортированный, починенный, ребросклеенный шпон поступает на участок наборки пакетов, где листы шпона с нанесенным клеевым слоем чередуются с сухими листами. Набранные пакеты подвергаются холодной подпрессовке с целью улучшения качества склейки и облегчения процесса холодного прессования. Склеивание пакетов происходит в горячих прессах под воздействием высокого давлеия и температуры. Прочность склеивания и содержание формальдегида соответствуют требованиям немецкого стандарта BFU 100 DIN 68705-3. Качество склейки находится под постояным контролем лаборатории. 11-14 стадии После прессования листы фанеры обрезают на требуемый формат, шлифуют для получения гладкой поверхности листа и сортируют. Отсортированная фанера поступает на упаковку. 15-18 стадии При ламинировании фанеры её покрывают фенольными пленками, прессуют, обрезают и обрабатывают края. После сортировки фанера пакуется и поступает на склад готовой продукции до момета отгрузки. 19-20 стадии Листы фанеры упаковываются в пачки (количество листов в пачке зависит от толщины листа фанеры). Пачка обвязывается металлической лентой, маркируется и поступает на склад готовой продукции. |